在當今全球制造業(yè)激烈競爭與技術(shù)迭代加速的背景下,智能制造已成為產(chǎn)業(yè)升級的核心方向。而作為實現(xiàn)這一愿景的關(guān)鍵使能技術(shù)之一,Digital Twin(數(shù)字孿生)正以其獨特的虛實融合能力,為智能制造注入強勁動力,驅(qū)動著生產(chǎn)模式、管理方式和價值鏈的深刻變革。

Digital Twin:連接物理與數(shù)字世界的橋梁

Digital Twin并非簡單的三維模型或仿真軟件,它是一個集成了多學科、多物理量、多尺度、多概率的仿真過程,通過在虛擬空間中創(chuàng)建物理實體的數(shù)字化鏡像,并利用實時數(shù)據(jù)驅(qū)動其動態(tài)演化,從而實現(xiàn)對物理實體全生命周期的映射、監(jiān)控、分析與優(yōu)化。其核心在于“虛實融合”——物理世界的狀態(tài)與行為被精準映射到數(shù)字空間,而數(shù)字空間的仿真、預(yù)測與決策又能實時反饋并指導(dǎo)物理世界的運行。

驅(qū)動智能制造升級轉(zhuǎn)型的四大核心妙用

1. 產(chǎn)品全生命周期管理與優(yōu)化

從產(chǎn)品設(shè)計、工藝規(guī)劃、生產(chǎn)制造到運維服務(wù),Digital Twin貫穿始終。在設(shè)計階段,工程師可以在虛擬環(huán)境中進行無限次的仿真測試,優(yōu)化設(shè)計方案,大幅縮短研發(fā)周期并降低成本。在生產(chǎn)階段,數(shù)字孿生體與生產(chǎn)線實時同步,可實現(xiàn)生產(chǎn)過程的透明化監(jiān)控、工藝參數(shù)的動態(tài)優(yōu)化以及產(chǎn)品質(zhì)量的精準預(yù)測,有效提升良品率與生產(chǎn)效率。在運維階段,通過孿生體對物理設(shè)備進行健康狀態(tài)監(jiān)測、故障預(yù)警與預(yù)測性維護,能顯著降低停機風險與維護成本。

2. 生產(chǎn)系統(tǒng)的實時仿真與動態(tài)調(diào)度

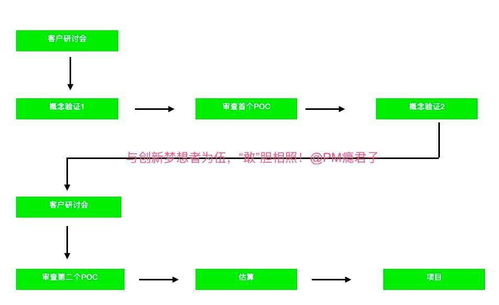

現(xiàn)代制造系統(tǒng)日趨復(fù)雜,傳統(tǒng)的靜態(tài)排產(chǎn)與調(diào)度模式已難以應(yīng)對多變的市場需求與生產(chǎn)擾動。基于Digital Twin構(gòu)建的虛擬工廠,能夠?qū)崟r接入訂單、物料、設(shè)備狀態(tài)、人員等海量數(shù)據(jù),在數(shù)字空間中對生產(chǎn)流程進行高保真仿真與推演。管理者可以“先試后行”,在虛擬環(huán)境中測試不同的生產(chǎn)方案、調(diào)度策略或應(yīng)對突發(fā)事件的措施,評估其效果后,再將最優(yōu)決策下達至物理生產(chǎn)線,實現(xiàn)生產(chǎn)資源的動態(tài)優(yōu)化配置與柔性生產(chǎn)。

3. 人機協(xié)同與技能傳承

Digital Twin為操作人員與工程師提供了沉浸式的交互環(huán)境。通過增強現(xiàn)實(AR)等技術(shù),將虛擬的操作指導(dǎo)、設(shè)備信息、維護步驟疊加到物理設(shè)備上,能極大降低操作復(fù)雜度與培訓成本,提升作業(yè)安全性與準確性。資深專家的經(jīng)驗和知識可以封裝到數(shù)字孿生體的模型與規(guī)則中,實現(xiàn)標準化與沉淀,有效解決制造業(yè)面臨的技能人才斷層問題。

4. 供應(yīng)鏈協(xié)同與可持續(xù)性優(yōu)化

將Digital Twin的應(yīng)用范圍從單一工廠擴展到整個供應(yīng)鏈網(wǎng)絡(luò),可以構(gòu)建供應(yīng)鏈的數(shù)字孿生體。它能模擬物流、庫存、需求波動等多種場景,實現(xiàn)端到端的可視化與協(xié)同優(yōu)化。企業(yè)能夠更精準地預(yù)測需求、優(yōu)化庫存水平、規(guī)劃物流路徑,從而提升供應(yīng)鏈的韌性、響應(yīng)速度與資源利用效率,推動綠色、可持續(xù)制造。

軟件技術(shù)開發(fā)的挑戰(zhàn)與關(guān)鍵

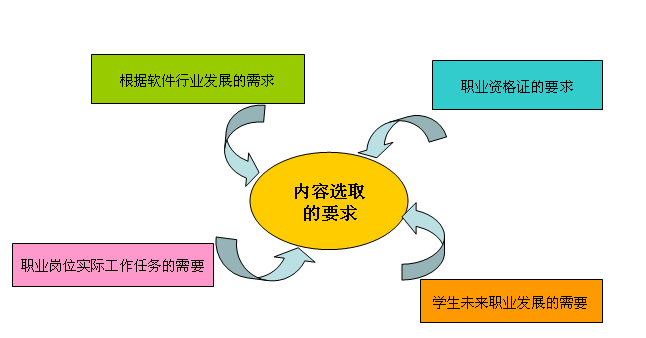

要將Digital Twin的妙用轉(zhuǎn)化為現(xiàn)實生產(chǎn)力,離不開扎實且創(chuàng)新的軟件技術(shù)開發(fā)作為支撐:

- 模型構(gòu)建與集成技術(shù):需要開發(fā)能夠融合幾何模型、物理模型、行為模型及規(guī)則模型的多維建模工具,并實現(xiàn)與CAD、CAE、PLM、MES等現(xiàn)有工業(yè)軟件的數(shù)據(jù)集成與模型互操作。

- 數(shù)據(jù)采集與融合技術(shù):依賴于物聯(lián)網(wǎng)(IoT)技術(shù)實時采集物理世界的多源異構(gòu)數(shù)據(jù)(傳感器數(shù)據(jù)、圖像、RFID等),并利用數(shù)據(jù)清洗、融合與治理技術(shù),確保數(shù)字孿生體“血液”的純凈與流暢。

- 實時仿真與高性能計算:核心是開發(fā)低延遲、高保真的實時仿真引擎,并可能需要結(jié)合云計算、邊緣計算來滿足大規(guī)模復(fù)雜系統(tǒng)仿真的算力需求。

- 人工智能與數(shù)據(jù)分析:集成機器學習、深度學習算法,使數(shù)字孿生體不僅能夠“反映”現(xiàn)狀,更能從歷史與實時數(shù)據(jù)中“學習”,實現(xiàn)自主分析、預(yù)測與智能決策。

- 平臺化與開放架構(gòu):構(gòu)建標準化、模塊化、可擴展的數(shù)字孿生開發(fā)與運行平臺,降低開發(fā)門檻,并支持與不同設(shè)備、系統(tǒng)的快速連接,是推動其規(guī)模化應(yīng)用的關(guān)鍵。

###

Digital Twin作為智能制造的數(shù)字基石,其妙用正從概念驗證走向規(guī)模化的工業(yè)實踐。它通過深度的虛實融合,不僅優(yōu)化了生產(chǎn)運營的每一個環(huán)節(jié),更在重塑制造業(yè)的思維模式與生態(tài)系統(tǒng)。隨著5G、人工智能、云計算等技術(shù)的深度融合,Digital Twin的潛能將進一步釋放。積極擁抱并投入相關(guān)的軟件技術(shù)開發(fā),構(gòu)建自身的數(shù)字孿生能力,是在智能制造浪潮中贏得先機、實現(xiàn)轉(zhuǎn)型升級的必由之路。